У области модерне инструментације, технологија производње више-слојних штампаних плоча постала је кључни елемент у промовисању побољшања перформанси производа и функционалне диверсификације. Строги захтеви за високу прецизност и поузданост у инструментацији чине сваки аспектвише-производња ПЦБ-а, од дизајна до производње, прате изузетно строге стандарде како би задовољили потребе сложеног распореда кола и преноса сигнала.

Дизајнерске карактеристике више-слојних штампаних плоча за инструменте и бројила

Дизајн више-слојних штампаних плоча за инструменте и бројила прво треба да у потпуности узме у обзир интегритет сигнала. Због честе детекције и обраде слабих сигнала у инструментацији, као што је аквизиција сигнала сензора, чак и мање сметње сигнала могу значајно повећати грешке мерења. Због тога је у процесу пројектовања неопходно пажљиво планирати распоред кола, смањити рефлексију сигнала и преслушавање кроз разумну ширину линија, подешавања размака линија и усклађивање импедансе.

У међувремену, дизајн система за дистрибуцију енергије је такође кључан за вишеслојне -слојне штампане плоче за инструментацију. Различити функционални модули унутар инструмента често захтевају напајање различитих нивоа напона и имају изузетно високе захтеве за стабилност напајања. Приликом пројектовања вишеслојних -слојних штампаних плоча, слојеви напајања и уземљења су посебно подешени да обезбеде стабилну и чисту снагу за различите модуле кроз разумну сегментацију равни снаге, смањујући утицај флуктуација снаге на перформансе кола. Поред тога, велики број кондензатора за раздвајање ће бити додат близу пинова за напајање чипа да би се филтрирао високо{5}}шум и обезбедио квалитет енергије.

Ток процеса производње и кључне технологије

Производња кола унутрашњег слоја

Производња вишеслојних штампаних плоча почиње производњом кола унутрашњег слоја. Коришћењем ламината обложеног бакром- као подлоге, дизајнирани узорак кола се преноси на површину бакарне фолије кроз процес фотолитографије. У процесу фотолитографије потребна је изузетно висока прецизност експозиције. Напредна опрема за литографију се користи како би се осигурало да се суптилне карактеристике шеме кола могу тачно реплицирати, а толеранција ширине линије може да се контролише у року од неколико микрометара. На пример, за штампане плоче прецизних инструмената и мерача, ширине линија и размаци испод 0,1 мм су прилично уобичајени.

Након што је фотолитографија завршена, непотребна бакарна фолија се уклања кроз процесе као што су развијање и гравирање, уз задржавање прецизних шема кола. Процес нагризања захтева стриктну контролу концентрације, температуре и времена нагризања раствора за нагризање како би се обезбедила униформност нагризања и избегло прекомерно нагризање или недовољно нагризање кола.

Процес ламинације

Након што је коло унутрашњег слоја завршено, свака плоча унутрашњег слоја се слаже са полуочврснутим лимом (ПП лист) према пројектованом редоследу и ставља у машину за ламинирање за ламинирање на високим{0}}температурама и високим-притисцима. Температура, притисак и временски параметри процеса ламинирања морају се прецизно контролисати како би се осигурало да се ПП плоча потпуно топи и тече, да попуни празнине између унутрашњих слојева и да је чврсто везан за унутрашње слојеве како би формирала целину. Одговарајући параметри ламинирања могу да обезбеде добро међуслојно везивање, спрече раслојавање и обезбеде равност штампане плоче, испуњавајући захтеве накнадне високо{4}}прецизне обраде. На пример, типична температура ламинирања је између 180-220 степени, притисак је између 3-5МПа, а време је око 60-90 минута.

Бушење и бакровање

Ламинирана штампана плоча мора бити избушена да би се постигле електричне везе између слојева кола. Коришћењем високо-прецизне ЦНЦ опреме за бушење, операције бушења се изводе према пројектованим координатама бушења. Пречник рупе за бушење може бити само 0,15 мм или чак мањи, а зид рупе треба да буде глатка и без неравнина како би се избегло утицај на квалитет накнадног бакреног превлачења.

Након што је бушење завршено, равномеран слој бакра се наноси на зид рупе кроз процесе хемијског бакровања и галванизације, обезбеђујући добру проводљивост и поуздану везу између слојева кола. Током процеса бакровања, врши се стриктно праћење састава раствора за облагање, густине струје, температуре и других параметара како би се осигурало да дебљина и уједначеност слоја бакра задовољава стандарде. Генерално, потребно је да дебљина бакреног слоја на зиду рупе буде између 20-35 μм.

Израда кола спољашњег слоја и површинска обрада

Производња спољашњег кола је слична оној унутрашњег кола, а образац спољашњег кола се формира кроз процесе као што су фотолитографија и гравирање. Међутим, због директног заваривања спољашњег кола са електронским компонентама, постављају се већи захтеви за тачност и квалитет површине кола.

Процес површинске обраде се користи за заштиту слоја бакра на површини штампаних плоча, побољшање лемљивости и отпорности на оксидацију. Уобичајени процеси површинске обраде обухватају нивелисање врућим ваздухом (ХАСЛ), електробезградњу никлованог злата (ЕНИГ), маску за органско лемљење (ОСП), итд. У области инструментације, с обзиром на поузданост и дугорочну- стабилност заваривања, процес хемијског никлованог позлаћења се широко користи. Може да формира уједначен слој легуре никла злата на површини ПЦБ-а, који има добру проводљивост и може ефикасно спречити оксидацију бакарног слоја, обезбеђујући дугорочну-поузданост лемних спојева.

Контрола квалитета и методе испитивања

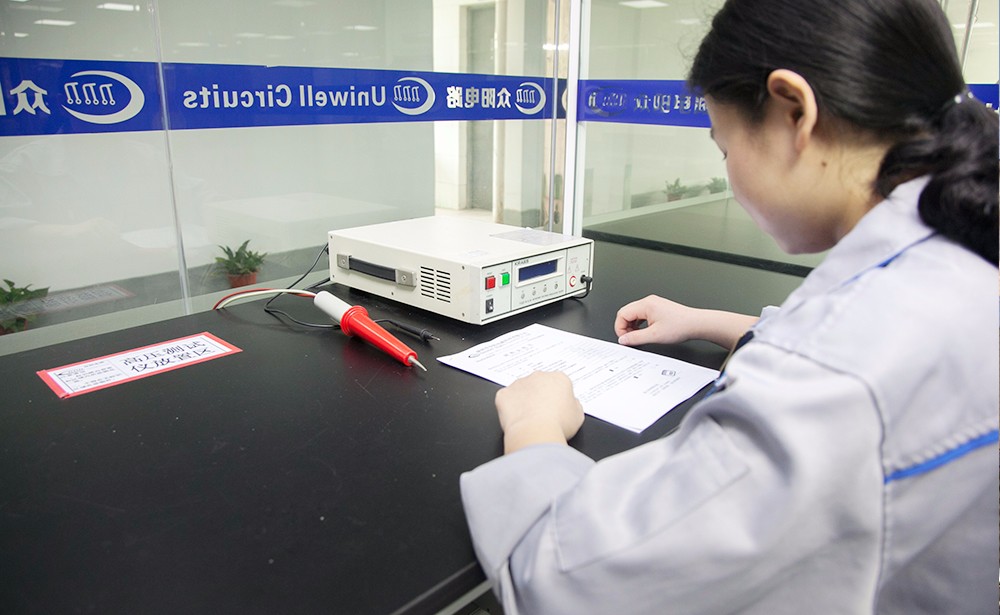

Испитивање електричних перформанси

Коришћењем машине за тестирање летеће игле за тестирање електричних перформанси на штампаним плочама, проводљивост, кратки спој и отворени круг кола се детектују додиривањем сонде са тачком тестирања на штампаној плочи. Тестирање летеће игле може брзо и прецизно открити проблеме са електричним повезивањем на штампаним плочама. За сложене вишеслојне -слојне штампане плоче, може се поставити више тачака за тестирање како би се у потпуности покрила мрежа кола и осигурало да електричне перформансе испуњавају захтеве дизајна.

За сигналне линије високе{0}}не фреквенције, тестирање импедансе је такође потребно, коришћењем професионалног анализатора импедансе за мерење карактеристичне импедансе линије, обезбеђујући да њено одступање од пројектоване вредности буде у дозвољеном опсегу и обезбеђујући интегритет преноса сигнала.

Провера изгледа и величине

Користите оптичке микроскопе, електронске микроскопе и другу опрему да бисте прегледали изглед штампаних плоча, проверили да ли постоје дефекти у колу, огреботине на бакарној фолији и абнормалности у зидовима рупа. Захваљујући-технологији за препознавање слике високе прецизности, могу се открити мали дефекти као што су одступање ширине линије и неравнине на ивицама линија.

Величина штампаних плоча ће се тачно мерити помоћу аниме и терцијарних мерних инструмената, укључујући кључне димензије као што су дужина плоче, ширина плоче, пречник рупа и размак између линија, како би се осигурало да величина штампане плоче испуњава захтеве цртежа дизајна и захтеве за тачност наредних процеса монтаже.

тест поузданости

Спроведите тестирање поузданости на штампаним плочама и симулирајте различите радне услове у стварном окружењу употребе, као што су висока температура, ниска температура, влажност, вибрације, итд. Спровођењем високо-тестова старења, штампана плоча се поставља у високо-окружење са високим температурама на одређени временски период да би се тестирала стабилност високих{3} електричних перформанси; Спровођењем тестова хладног и врућег удара, штампане плоче могу брзо да се пребацују између различитих температурних опсега како би се проверила њихова међуслојна адхезија и поузданост лемних спојева. Ови тестови поузданости могу унапред да открију потенцијалне опасности од квалитета штампаних плоча, обезбеђујући дугорочно-стабилан рад производа у сложеним окружењима.