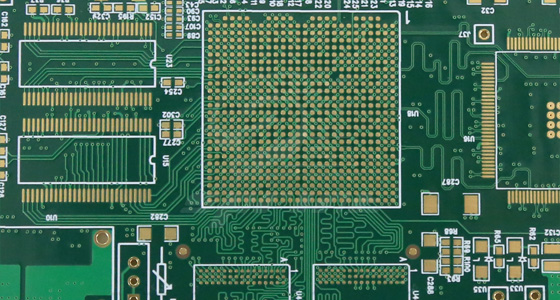

Масовна производња одХДИплоча штампаних плоча укључује низ сложених и прецизних токова процеса, од којих сваки има пресудан утицај на квалитет финалног производа.

фаза производње

Припрема материјала: Избор високо{0}}квалитетне сировине је основа за обезбеђивање квалитета ХДИ плоча. Уобичајено коришћене подлоге обухватају високо-материјале са високим фреквенцијама и малим губицима као што су ТГ фр4, РОГЕРС, тефлон, итд. Ови материјали имају добра електрична и механичка својства и могу да задовоље потребе ХДИ плоча у различитим сценаријима примене. Истовремено, потребно је припремити и друге материјале као што су бакарна фолија, полуочврснути филм, мастило за лемљење, итд.

Производња кола унутрашњег слоја: Пренесите бакарну фолију на подлогу и произведите кола унутрашњег слоја кроз процесе као што су фотолитографија и јеткање. У овом процесу потребно је обезбедити тачност и квалитет кола, уклонити вишак бакарне фолије и учинити коло чистим и без ивица. За више-слојне ХДИ плоче, потребно је направити више кола унутрашњег слоја и повезати их кроз процесе ламинације.

Ламинирани процес (ламинација): Коришћењем вакуумског процеса врућег пресовања, унутрашња плоча, полуочврснути лим и спољна бакарна фолија се ламинирају и ламинирају према захтевима дизајна. Овај процес захтева прецизну контролу температуре, притиска и времена да би се обезбедиле добре перформансе међуслојне изолације, без раслојавања или мехурића у штампаној плочи и побољшана механичка чврстоћа. Ламинирана плоча постаје целина, пружајући основу за накнадну обраду.

Бушење и{0}}галванизација рупа: Ласерско бушење или високо{1}}прецизно механичко бушење се користи за постизање микро слепих рупа и структура високе{2}}међусобне везе (ХДИ). Ласерско бушење може постићи мањи отвор бленде и већу прецизност, задовољавајући потражњу за малим рупама у ХДИ плочама. Након што је бушење завршено, врши се галванизација кроз-рупе како би се наносио уједначен слој бакра на зид рупе кроз хемијске процесе бакровања и галванизације, обезбеђујући уједначену дебљину бакра, побољшавајући поузданост проводљивости и омогућавајући електричне везе између различитих

слојеви кола.

Израда кола спољног слоја и површинска обрада: Коло се производи на спољној бакарној фолији коришћењем фотолитографије, јеткања и других процеса. Прецизно контролишите импедансу (унутар ± 5%) како бисте били погодни за-брзи пренос сигнала (као што је 5Г, милиметарски талас, итд.). Што се тиче површинске обраде, нудимо низ опција процеса као што су злато за урањање, ЕНИГ, ОСП, ЕНЕПИГ, итд. Ови процеси могу побољшати поузданост заваривања и отпорност на оксидацију, обезбеђујући стабилне перформансе штампане плоче током накнадне монтаже и употребе.

Фаза тестирања

АОИ аутоматска оптичка инспекција: Коришћењем потпуно аутоматске АОИ опреме, изглед штампане плоче се свеобухватно проверава. Упоређивањем са унапред подешеном стандардном сликом, откријте да ли постоје кратки спојеви, отворени кругови, бакарна шљака, корозија и други проблеми у колу како бисте били сигурни да је изглед потпун и без кварова. АОИ тестирање може брзо и прецизно открити већину недостатака у изгледу, побољшавајући ефикасност производње и квалитет производа.

Испитивање импедансе и тестирање перформанси високе-фреквенције: Коришћење ТДР-а за прецизно тестирање диференцијалних импеданси од 50 Ω, 90 Ω и 100 Ω да би се задовољиле потребе за брзим- сигналима и РФ микроталасним круговима. За високофреквентне ПЦБ-е, ВНА тестирање ће такође бити спроведено да би се обезбедиле њихове карактеристике ниског губитка и обезбедио квалитет и стабилност сигнала током преноса.

Детекција кратког споја&Кс-Анализа зрака: коришћење метода као што су тестирање летећих пинова и онлајн тестирање кола ИКТ како би се осигурало да су сви електрични путеви нормални и открили да ли постоји прекид или кратак спој на плочи. Коришћењем Кс- перспективне инспекције, могу се анализирати унутрашњи структурални проблеми као што су БГА јастучићи за лемљење, квалитет лепљења ламината и уједначеност пуњења, а потенцијалне опасности по квалитету могу се идентификовати на време.

Термичко тестирање напрезања и експерименти поузданости: Спроведите експерименте поузданости као што су ТЦТ и ИСТ да бисте симулирали утицаје високе и ниске температуре, поновљено лемљење и друге ситуације са којима се плоче могу сусрести током стварне употребе, обезбеђујући да штампана плоча може да издржи ове напоне из околине без пуцања или раслојавања, и осигуравајући стабилност производа у различитим окружењима.

Контрола квалитета ХДИ плоча пцб серије

Строга контрола квалитета је кључ за обезбеђивање стабилног и поузданог квалитета производа у процесу масовне производње ХДИ плоча и штампаних плоча.

Контрола квалитета сировина

Контролишите квалитет из извора и спроводите строге инспекције купљених сировина. Тестирајте дебљину, адхезију бакарне фолије, електричне перформансе и друге показатеље ламината обложених бакром{1}} како бисте били сигурни да испуњавају захтеве дизајна. Одговарајуће провере квалитета се такође спроводе и на другим материјалима као што су мастило за лемљење и полуочврсле фолије. Само квалификоване сировине могу ући у производни процес како би се избегли дефекти производа узроковани проблемима квалитета сировина.

Праћење квалитета производног процеса

Успоставити свеобухватан систем праћења квалитета током процеса производње. Праћење у реалном времену и снимање кључних параметара за сваки процес, као што су време и температура нагризања у процесу гравирања, и температура, притисак и време у процесу ламинирања. Кроз независно развијени МЕС систем (Мануфацтуринг Екецутион Систем), имплементирана је строга контрола процеса, управљање подацима-и визуелна контрола како би се благовремено откриле и прилагодиле све ненормалне ситуације у процесу производње, обезбеђујући да сваки производ испуњава стандарде квалитета.

ХДИ фр4 висока-фреквенција